高效塔盘在天然气脱硫工艺中的应用

Outline:

马弘

,

张兵

,

林长青

,

李顺

,

王旭平

收稿日期:2011-12-22;修回日期:2012-03-25

作者简介:马弘(1981-), 女,工程师,籍贯河北省石家庄市,2007年毕业于河北工业大学化工学院化学工艺专业,研究生学历,工学硕士学位。现任职于天津市创举科技有限公司,主要从事化工塔器和塔内件的工艺设计工作,至今在化工工艺设计领域工作五年。地址:(300130)天津市红桥区光荣道8号河北工业大学东院天津创举科技有限公司。电话:022-58855355。E-mail:

mahong423@163.com.

本文中的技术已获得天津市滨海新区科学技术进步三等奖,获奖名称“CJST塔盘技术在天然气脱硫塔中的应用研究”,获奖证书编号 2011BHJB-3-054

摘要:天然气胺法脱硫技术中的脱硫塔、再生塔,容易出现拦液发泡、能量消耗较大、操作不稳定等一些问题。分析了产生这些问题的原因,提出了解决方案:将CJST塔盘代替脱硫塔、再生塔原来的浮阀塔盘,并付诸实施。技术改造后的实际开车结果表明,脱硫系统运行效果良好,前述问题均得到有效解决。

关键词:天然气胺法脱硫 CJST塔盘 技术改造

Application of a high efficiency tray in natural gas desulfurization process

Outline:

Ma Hong

,

Zhang Bing

,

Lin Changqing

, et al

Tianjin Chuangju Technology Co., Ltd., Tianjin 300130, China

Abstract: Holding back fluid foaming higher energy consumption and unstable operation are easy to occur in the absorber and regenerator of natural gas amine desulfurization unit. Based on the analysis of reasons, solutions are put forward: valve trays of desulfurization absorber and regenerator can be replaced by CJST-trays, the technology reform had been put into practice. Results show that the desulfurization unit is running well, and the problems have been solved effectively.

Key words:

natural gas amine desulfurization CJST-tray technology reform

自上世纪70年代以来,中国石油天然气企业一直存在着气体净化装置脱硫塔操作不稳定的问题,既增加了对环境的SO2排放量,又浪费了宝贵的资源。经过几十年的技术积累、技术创新和技术引进,天然气生产企业的生产规模和技术水平都得到了扩大和提高,特别是天然气胺法脱硫技术在大多数天然气净化厂得到了推广和应用。

目前,世界范围内胺法脱硫净化天然气的装置仍然存在一个“顽疾”——脱硫塔或者再生塔不定期出现液泛现象,出现塔内吸收剂发泡过多、液泛、拦液、溶液夹带、塔板效率下降等现象,严重影响产品气质量。同时,由于频繁的发泡、拦液等造成整个脱硫溶液系统波动较大, 对其它并行装置,如:硫磺回收单元、SCOT尾气处理单元、蒸汽系统等装置平稳运行带来了较大的危害,使天然气的生产能力也受到限制,设备运行负荷只能达到设计值的60%,给企业造成了长期难以解决的困扰,拦液问题已经引起了天然气加工企业的高度重视。对于中国天然气工业来说,如果能解决好这一问题,不但彻底解决了稳定生产的问题,而且能为企业带来很大的收益,不仅符合建设“资源节约型和环境友好型”社会的发展要求,还能够很好地带动行业升级,是一项重要的节能减排项目[1]。

陕西长庆油田的天然气净化技术,其大部分技术装备来源于中国石油上世纪60年代~70年代川渝天然气开发所积累的大量数据和设计经验;另外一部分为国外引进技术,即第三天然气净化厂采用加拿大Propak工程公司的工艺包,内件使用国际著名的Kohn Glitsch公司的专有浮阀塔盘,均未能克服胺吸收液拦液发泡难题。近几年一些国内研究塔盘技术的机构,曾经在重庆某天然气净化厂进行了科技攻关,但最终未能帮助厂家解决拦液难题[2]。

本文对天然气净化厂的工艺特点、装置和传质机理作了全面系统的研究分析,开发了改良型CJST塔板技术,分别应用于脱硫塔和再生塔。在几套装置应用后,脱硫脱碳效果非常明显,解决了脱硫塔和再生塔拦液发泡的问题。

1 技术改造实施内容

一般地,天然气处理厂脱硫塔为浮阀塔,板间距600 mm,设置12层~18层塔板。从地下开采出来的天然气进入脱硫塔下部,再生塔塔底贫液经贫富液热交换器和贫液冷却器后进入溶液过滤器,然后贫液进到脱硫塔上部,与塔下部来的天然气逆流接触,以达到脱硫和脱碳的目的;脱硫塔底富液靠压差流入闪蒸罐,经过闪蒸后进入贫富液热交换器,与来自再生塔底的贫液进行换热,然后进入再生塔上部。再生塔塔底用蒸汽或者导热油加热再沸器,产生的上升蒸汽在与富液逆向流动接触过程中,使胺溶液中的H2S和CO2解吸,上升的气相进入塔顶冷凝器,气相所含水分被冷凝下来,回流到再生塔顶部。其工艺流程如图 1所示。

陕西长庆油田的天然气净化系统改造前存在以下问题:

(1) 浮阀塔板很难适应溶液的组成变化和物理性质波动,最终导致脱硫塔发泡拦液,以及胺溶液被夹带到气体中最后到火炬系统被燃烧掉,造成直接经济损失;

(2) 脱硫塔拦液时,不但生产能力下降,而且净化后的气体不能达到国家二类天然气气质要求,如果处理不及时,不合格气体会进入到天然气输送管道,导致永久性输气管道腐蚀;

(3) 再生塔效率偏低,夹带的胺溶液可导致硫磺回收单元被污染,而致使硫磺产品质量下降;

(4) 回流比偏大,导致再沸器蒸汽消耗大。

1.2 原因分析及技术改造

用于吸收的气液传质装置种类很多,尤其是近些年一些高效率的塔板和填料都得到广泛的应用。但是,对于脱硫塔和再生塔这种高压并伴有化学反应的特殊工况,这些高效率的塔板和填料并不一定适用。如导向浮阀、斜孔塔板和高比表面积的填料,这些当属板效率较高的传质装置,但一直未被采用,原因是它们并不能够改善装置操作的稳定性。多年以来,脱硫塔和再生塔一直采用F1浮阀塔板,是因为它是国内外天然气净化厂普遍使用的内件形式。浮阀塔板可以通过调整堰高来获取较大的持液量和较长的持液时间,有利于CO2的吸收。但是,随着酸气负荷的提高,气量和液量出现较大波动时,整个塔操作的平衡态就被破坏了,容易引发拦液现象,导致塔板压力急剧上升,气液无法有效分离,全塔吸收效率快速降至最低点,从而影响全塔的操作。此时必须采取降低气量和液量、并且向塔内注入消泡剂的方法来解决问题。但当气量液量恢复正常时,重新建立全塔平衡仍需要一定的时间,因而影响了生产能力的发挥。至于填料,现在主要应用在规模较小的装置中,由于开采输送的天然气夹带诸多固体颗粒杂质,很容易堵塞填料,使得填料塔需要经常清堵,所以填料在脱硫塔和再生塔中的应用具有一定的局限性。

浮阀塔板作为天然气净化装置,在过去几十年中确实起到了显著作用,但对于当今天然气净化厂技术水平的要求,它的性能已经不能满足生产工艺和生产管理的需要。一些厂家的装置有时一天拦液三次以上,严重影响塔的正常操作,而这往往是由浮阀塔板的技术特点造成的。由于该塔达不到脱硫效果,有的厂家甚至走了弯路,把技改精力放到了改善原料气过滤和溶液过滤上面,吸收工艺搞得复杂化,这样既增加了投资,又提高了操作费用,所以很不经济。

通过对目前生产状况和存在问题的分析,针对这一带有行业普遍性的问题及具体情况,根据PROⅡ8.1流程模拟软件计算结果并结合实际应用经验,决定采用改良型径向侧导喷射塔板(CJST)代替原脱硫塔和再生塔的浮阀塔板,并通过脱硫塔和再生塔的有机组合,达到天然气净化技术的升级。使用PROⅡ8.1流程模拟软件进行模拟计算,一方面是为塔盘的设计提供准确的气、液相负荷以及最优化的操作条件,另一方面也为热量的合理利用、工艺流程的优化提供了依据。

从塔板的传质机理方面分析,浮阀塔板的传质机理是液体为连续相、气体为分散相,气液接触状态为鼓泡态,这就为泡沫的形成创造了有利条件;而CJST塔盘是气液并流喷射塔板,改变了气体与液体的接触方式,气相是连续相、液相是分散相,气液接触状态为喷射态,气液传质机理的重大变化破坏了形成泡沫的有利因素,不但消除了浮阀塔板固有的发泡机理,而且还提高了吸收效率。利用与浮阀塔板同样的降液系统,液体的流动更加顺畅,气泡夹带也明显减少。CJST塔盘的一些优良特性,诸如抗堵塞能力强、具有消泡性能、效率高、生产能力大、板压降低、操作弹性大等,使其很适合处理易发泡物料以及含固体颗粒、清洁程度较差的物料,这些已在陕西长庆油田第一采气厂的脱硫改造成功应用中得到证实。在脱硫溶剂及其他操作参数等均与改造前(使用浮阀塔板)相同的情况下,使用CJST塔盘改造后,开车运行至今已有3年多,未出现过因发泡、拦液而造成减少产量的状况,各项工艺指标良好,生产操作稳定。

以第二净化厂1区脱硫塔CJST塔盘技术改造为例,在施工中密切结合实际,调整脱硫塔溢流堰高度,安装18层CJST塔盘。1区脱硫塔改造后的结构参数如表 1所示。

表 1

|

表 1 脱硫塔CJST塔盘技术数据

|

CJST塔盘的流体力学性能主要包括:塔板压降、液泛、雾沫夹带等。对CJST塔盘的流体力学性能验算如下。

1.3.1 脱硫塔压降

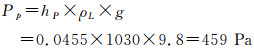

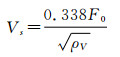

压力降是脱硫塔重要的水力学性能之一,它的大小将直接影响到塔底的操作压力。气体通过CJST塔盘的压力降,主要包括气体通过塔板本身要克服的阻力、罩内气体液层的静压强和气体流过泡沫层要克服的静压力。经计算,与气体通过CJST单层塔盘的压强降所相当的液柱高度hP为0.0455 m液柱,则单层CJST塔盘压强降Pp为:

|

(1) |

式中:ρL为液相密度,kg/m3;g为重力加速度,m/s2。

脱硫塔的总压降为:胺液从第14层(由下向上)塔盘进液时,脱硫塔总压降为6.43 kPa;胺液从第18层(由下向上)塔盘进液时,脱硫塔总压降为8.26 kPa。

1.3.2 淹塔

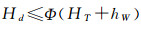

为了防止淹塔现象的发生,脱硫塔降液管中的清液层高度Hd应满足以下条件:

|

(2) |

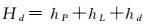

|

(3) |

式中:HT为塔盘间距,m;hw为堰高,m;Φ为系数;hp为与上升气体通过一层塔板的压强降所相当的液柱高度,m;hL为板上液层高度,m;hd为与液体流过降液管的压强降相当的液柱高度,m。

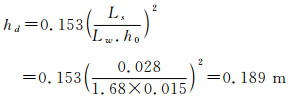

|

(4) |

式中:Ls为液体流量,m3/s;Lw为堰长,m;h0为降液管底隙高度,m。

则  =0.284m

=0.284m

取Φ=0.5,则  0.035)=0.3175m

0.035)=0.3175m

由上面的计算可看出,CJST塔盘改造后,清液层高度满足式(2)要求,故采用CJST塔盘的脱硫塔运行时不会发生淹塔现象。

1.3.3 雾沫夹带

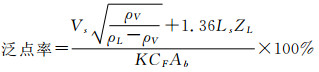

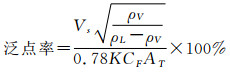

塔板的泛点率可按如下经验公式进行计算:

|

(5) |

|

(6) |

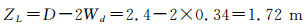

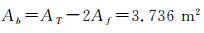

|

(7) |

|

(8) |

式中:Vs为塔内气相负荷,m3/s;Ls为液相流量,m3/s;ρV为塔内气相密度,kg/m3;ρL为塔内液相密度,kg/m3;ZL为板上液体流径长度,m;K为物性系数;CF 为泛点负荷系数;Ab 为板上液流面积,m2;AT 为塔截面积,m2;D为塔径,m;Wd为降液管宽度,m;Af为降液管面积,m2。

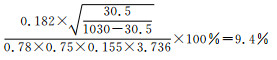

溶液系统取K=0.75,由泛点负荷系数图[4]查出CF=0.155,代入式(5)得:泛点率=  100%=22.6%

100%=22.6%

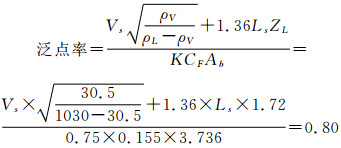

代入式(6)得:泛点率=

对直径为2.4 m的脱硫塔,在泛点率 < 80%时可保证雾沫夹带量达到eV < 0.1 kg(液)/kg(气)的规定指标。装有CJST塔盘的脱硫塔,各层塔板的泛点率均小于80%,雾沫夹带量能够满足eV < 0.1 kg(液)/kg(气)的要求。

1.3.4 CJST塔盘负荷性能图

(1) 雾沫夹带线

CJST塔盘的雾沫夹带线由式(5)作出,即:

|

(9) |

整理得:Vs =1.798-13.88 Ls

(2) 液泛线

经计算液泛线如下:

|

(10) |

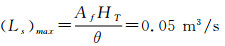

(3) 液相负荷上限线

取θ=5 s作为液体在降液管中停留时间的下限,则:

|

(11) |

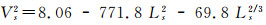

(4) 漏液线

因

|

(12) |

则: ,F0为板孔动能因子,kg0.5/(s·m0.5);u0为板孔气速,m/s。又有

,F0为板孔动能因子,kg0.5/(s·m0.5);u0为板孔气速,m/s。又有  =0.338u0,do为板孔面积,m2;N为板上开孔个数,个。

=0.338u0,do为板孔面积,m2;N为板上开孔个数,个。

可得:

|

(13) |

以F0=5作为规定气体最小负荷的标准, 求出: 。

。

因脱硫塔操作压力为4.7 MPa,折算成标态下为12.7 m3/s。

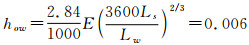

(5) 液相负荷下限线

取堰上液层高度为how=0.006 m作为液相负荷的下限条件,取液流收缩系数E=1,则有:

|

(14) |

计算出Ls的下限值:(Ls)min=0.0013 m3/s

(6) CJST塔盘性能负荷曲线图(如图 2所示)

由CJST塔盘负荷性能图可以看出:①脱硫塔改造后的最小液相负荷为5 m3/h;最大液相负荷为180 m3/h。②脱硫塔最小气相负荷为110×104 m3/d。③受雾沫夹带影响,脱硫塔最大气相负荷为492×104 m3/d。

2 改造后运行效果及经济、社会效益分析

2.1 改造后运行效果

(1) 采用CJST塔盘改造天然气脱硫塔后,脱硫塔最大进塔气量可达1.56×105 m3/h,进塔气体H2S质量浓度最高达1000 mg/m3,进塔贫胺溶液为80 m3/h~100 m3/h;出塔天然气体积分数达96%,H2S质量浓度小于5 mg/m3,远远小于国家Ⅱ类天然气规定的20 mg/m3的工艺指标;出塔天然气CO2含量小于3%(φ)。脱硫塔至今没有出现过拦液现象,生产操作十分稳定。原脱硫塔的实际生产能力200×104 m3/d~350×104 m3/d,现已达到370×104 m3/d,满足100%的设计能力。

(2) 将CJST塔盘技术应用于胺液再生塔装置后,塔底贫胺液含酸性气体量小于0.0014 mol/mol胺,塔底贫胺液中酸性气体解吸率达99.5%;塔底再沸器蒸汽消耗从原来的1.08 t/104m3天然气降低至0.86 t/104m3天然气,降低了20%左右;并且大大降低了再生塔拦液发泡发生的可能性。再生塔是常压操作,通过更换塔盘提高了塔板效率,从而可使用较少的能量达到胺液再生的设计值,降低了蒸汽消耗。

(3) 由于脱硫系统操作稳定,减少了不合格天然气的火炬燃烧量,大大降低了燃料气的损失率,达到了能源有效利用的目的。另外,净化后天然气的温度较低,含水量较小,大大降低了TEG脱水塔的负荷,减少了综合能耗。

(4) 脱硫系统装置的稳定运行减小了胺溶液的损失,减少了放空的天然气和白白烧掉的天然气数量,而且还稳定了硫磺的产品质量。净化损耗率由3.32%降至1.56%。

表 2

|

表 2 改造前后指标对比

|

2.2 经济、社会效益分析

(1) 天然气净化厂脱硫塔和再生塔的浮阀塔板更换为CJST塔盘, 总投资不超过100万元。长庆油田第一采气厂第二净化厂400×104 m3/d单套装置经过这样的更换,一年增收200余万元,不到一年即可收回设备购置成本。

(2) 通过对塔盘改造,不仅减少了SO2的排放量,提高硫磺产品的质量,而且还可以减少消泡剂使用的数量。生产稳定后,可以保证天然气的稳定供应,为广大天然气用户提供稳定优质的气源,大大降低了下游客户潜在的经济损失。

(3) 脱硫塔和再生塔的稳定操作以及合理利用余热,不仅使得天然气的损失率大大降低,而且节水、节电、节气,实现了节能降耗,具有较大的经济生态环保价值。

3 结论

CJST塔盘技术使天然气净化厂胺法脱硫脱碳技术取得了突破,解决了天然气净化厂脱硫系统拦液发泡、操作不稳定的难题,实现了节能、环保、高效。CJST塔盘的应用不但可以稳定塔的操作,还可以降低能量消耗和提高产品质量及产量,最终达到节水、节电、节气的效果,真正实现了节能减排、清洁生产的目标,经济生态环保价值颇大。该项技术除了在天然气脱硫领域应用外,还可以在石油炼厂、化肥厂和煤层气液化利用工程中推广应用,具有广阔的市场前景。

| [1] |

|

| [2] |

|

| [3] |

王开岳, 汪忖理, 李志良, 等. 天然气净化工艺-脱硫脱碳、脱水、硫磺回收及尾气处理[M]. 北京: 石油工业出版社, 2005.

|

| [4] |

姚玉英, 黄凤廉, 陈常贵, 等. 化工原理(下)[M]. 天津: 天津大学出版社, 1999.

|

2012, Vol. 41

2012, Vol. 41  Issue (4): 373-377

Issue (4): 373-377

2012, Vol. 41

2012, Vol. 41  Issue (4): 373-377

Issue (4): 373-377