CT6-11低温加氢催化剂在塔河硫磺回收装置的应用

Outline:

田满宏

1

,

党占元

1,

唐忠怀

2,

夏勇

3

1. 中国石化塔河炼化有限责任公司;

2. 中国石油西南油气田公司天然气研究院;

3. 中国石油长庆油田分公司第一采气厂

收稿日期:2012-10-23;修回日期:2012-11-30

作者简介:田满宏(1986-)男,甘肃庆阳人,2010年毕业于兰州石化职业技术学院石油化工生产技术专业,大专学历,现任职于中国石化塔河炼化有限责任公司,从事气体脱硫、污水汽提及硫磺回收装置生产管理工作。地址:(842000)新疆阿克苏市库车县天山东路573号。电话:0997-7979829。E-mail:

tianmh2010@126.com.

摘要:介绍了CT6-11A和CT6-11B低温加氢催化剂在中国石化塔河炼化1#硫磺回收装置尾气加氢处理单元的应用情况,分析了标定期间催化剂的操作运行参数及催化剂更换前后对硫磺回收装置能耗及烟气中SO2排放质量浓度的影响,并对其使用情况进行了总结。

Application of CT6-11 low-temperature hydrogenation catalyst in sulfur recovery unit at Tahe

Outline:

Tian Manhong1

,

Dang Zhanyuan1

,

Tang Zhonghuai2

,

Xia Yong3

1. Sinopec Tahe Petrochemical Limited Liability Company, Kuche, 842000, Xinjiang, China;

2. Research Institute of Natural Gas Technology, PetroChina Southwest Oil & Gasfield Company, Chengdu 610213, Sichuan, China;

3. PetroChina Changqing Oil field Company No.1 Gas Plant, Jingbian 718500, Shaanxi, China

Abstract: This paper introduced the application of low-temperature hydrogenation catalyst CT6-11A and CT6-11B in tail gas hydrogenation process of 1# sulfur recovery unit at Tahe Petrochemical company. The operation parameters during catalyst calibration, unit energy consumption and mass concentration of SO2 emissions in the flue gas during replacement of sulfur recovery catalyst were analyzed, and the application of CT6-11was summarized.

中国石化塔河炼化1#硫磺回收装置是塔河劣质稠油改扩建工程与各生产装置配套的环保装置,由洛阳石化工程公司总承包,2004年9月30日建成中交,同年11月19日一次开车成功。装置设计规模为2×104 t/a, 采用设有二级催化反应器的部分燃烧法Claus制硫工艺[1],过程气采用来自酸性气燃烧炉的高温气进行掺合的加热方式,制硫反应器R5501和R5502装填的催化剂为CT6-4。尾气处理采用“SSR”还原-吸收工艺[1],加氢反应器R5503装填催化剂为CT6-5。2012年6月,在装置第三周期大检修期间将加氢反应器R5503的催化剂更换为低温加氢催化剂CT6-11,此种催化剂可在有还原性气体H2存在的前提下,将尾气中的SX、SO2加氢还原为H2S,COS、CS2水解为H2S,尾气经吸收塔处理后富液送至干气脱硫装置,其脱除的富H2S气体返回Claus装置,从而保证总硫回收率达到99.8%以上。2012年9月,塔河炼化对该催化剂进行了标定,目前为止运行工况良好。

1 工艺流程简介

装置尾气处理部分采用“SSR”工艺,经捕集硫雾后的硫磺尾气在气-气换热器(E5507)中与加氢反应后的尾气换热至180℃,再经电加热器(E5508)加热至230 ℃后与外补H2混合进入加氢反应器(R5503)。在CT6-11低温加氢催化剂的作用下,尾气中的SO2、COS、CS2及液硫、气态硫等均被转化为H2S。反应后尾气在急冷塔(T5501)内用循环急冷水降温冷却至40℃,尾气离开急冷塔顶进入尾气吸收塔(T5502),用质量浓度为30%的甲基二乙醇胺溶液吸收尾气中的H2S及部分CO2。吸收塔底富液用富液泵(P5502)送至干气脱硫部分,作为半贫液进一步吸收干气中的H2S及CO2,以减少溶剂处理负荷。从塔顶出来的净化尾气进入尾气焚烧炉(F5502)焚烧,由燃料气体积流量控制炉膛温度;焚烧所需要的空气由焚烧炉鼓风机(C5502A/B)供给,尾气中残留的H2S及其他硫化物完全转化为SO2。焚烧后的尾气经尾气焚烧炉余热锅炉(E5506)冷却至200 ~300 ℃后经80 m高的烟囱(S5501)排放至大气,工艺流程如图 1所示。

2 CT6-11催化剂性能

2.1 主要特点

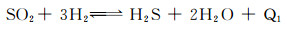

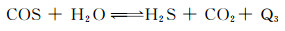

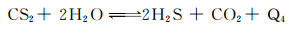

CT6-11是一种新型硫磺回收尾气加氢催化剂,由CT6-11A和CT6-11B两种催化剂组合而成,适用于各种类型的还原吸收类尾气处理工艺,如SCOT、RAR、HCR、SSR等工艺过程[2],其性能参数见表 1。它具有低温活性好、操作弹性强等特点。在反应器入口温度高于220 ℃的条件下,可将Claus尾气中除H2S外的硫化物加氢水解为H2S:

|

(1) |

|

(2) |

|

(3) |

|

(4) |

表 1

表 1 CT6-11A和CT6-11B低温加氢催化剂性能参数

Table 1 Performance parameters of CT6-11A and CT6-11B low-temperature hydrogenation catalyst

|

表 1 CT6-11A和CT6-11B低温加氢催化剂性能参数

Table 1 Performance parameters of CT6-11A and CT6-11B low-temperature hydrogenation catalyst

|

生成的H2S经过选择性吸收,汽提再生返回硫磺回收装置制硫,可使总硫回收率提高至99.9%以上,排放尾气中总硫体积分数则小于200×10-6。

2.2 技术参数

2.3 适用范围

CT6-11催化剂装填于尾气加氢反应器中,适用于各种类型的还原吸收SCOT类尾气处理工艺。要求催化剂床层入口温度为220~320 ℃,空速500~1500 h-1,压力≥15 kPa,且应保证加氢后尾气中含有1%(φ)~3%(φ)的H2。

2.4 催化剂装填方案

2012年6月,CT6-11低温水解加氢催化剂在塔河分公司1#硫磺回收装置上进行了首次装填,装填量为7.2 t。

装填方法:先在反应器底部铺上两层不锈钢丝网,型号分别为GF1W3.56/1.5(下层)和GF1W8.63/1(上层),丝网上堆放100 mm高摊平的Φ10瓷球, 下部装填CT6-11B催化剂5.8 t,上部装填CT6-11A催化剂1.4 t。然后在催化剂上方再堆放100 mm高摊平的Φ10瓷球,顶部铺两层型号分别为GF1W3.56/1.5(上层)、GF1W8.63/1(下层)的不锈钢丝网。尾气加氢催化剂装填示意见图 2。

3 运行情况分析

3.1 运行参数及催化剂性能分析

2012年6月,CT6-11低温水解加氢催化剂在塔河分公司1#硫磺回收装置上进行了首次应用,并于2012年9月24日11:00~2012年9月29日11:00对其性能进行了标定考核,其标定运行参数及化验分析数据见表 2~表 4。

表 2

表 2 标定期间加氢反应器床层温度及急冷水pH值

Table 2 Bed temperature of hydrogenation reactor and pH value of quench water during calibration

|

表 2 标定期间加氢反应器床层温度及急冷水pH值

Table 2 Bed temperature of hydrogenation reactor and pH value of quench water during calibration

|

表 3

表 3 标定期间R5503反应器进出口气体组成化验分析数据

Table 3 Analysis data of import and export gas composition of R5503 reactor during calibration (y/%)

|

表 3 标定期间R5503反应器进出口气体组成化验分析数据

Table 3 Analysis data of import and export gas composition of R5503 reactor during calibration (y/%)

|

表 4

表 4 净化后尾气SO2排放情况(化验现场采样烟气数据)

Table 4 SO2 emissions of tail gas after purification (Test field sampling flue gas data)

|

表 4 净化后尾气SO2排放情况(化验现场采样烟气数据)

Table 4 SO2 emissions of tail gas after purification (Test field sampling flue gas data)

|

从表 2可以看出,换剂后尾气加氢反应器入口温度在220~240 ℃,一般控制在230 ℃左右。加氢反应器入口温度由原来的310 ℃降低至230 ℃,降低了80 ℃。在此温度下,床层温升在26 ~33 ℃,急冷水pH值并未降低,SO2的穿透能力已低至可以忽略不计的程度,表明CT6-11加氢低温水解催化剂抗SO2穿透能力非常强。

从表 2~表 3中数据还可以看出,反应器入口温度在220 ~240 ℃之间,床层温度在239 ~251 ℃之间,使用常规色谱仪未检测到加氢反应器出口尾气中有非H2S的含硫化合物[3],加氢后尾气中H2S含量与入口尾气相比有大幅度提高,说明含硫尾气经CT6-11低温加氢催化剂加氢后,除SO2加氢和COS水解外,还有部分S元素加氢转化为H2S。另外,由于酸性气中含有较多的烃类(体积分数约为3%),导致过程气中COS含量较高,但经CT6-11低温水解催化剂加氢水解后,使用常规色谱仪在加氢反应器出口尾气检测不到COS存在,说明CT6-11低温加氢水解催化剂具有良好的低温有机硫水解活性。

由表 4可见,净化后排放尾气中SO2质量浓度低于装置设计的SO2排放指标602 mg/m3,排放尾气中SO2质量浓度平均值在234.27 mg/m3左右,远远低于960 mg/m3的国家环保标准,表明CT6-11低温加氢水解催化剂在低温条件下具有很好的加氢还原性,其低温性能完全满足装置的使用要求。

3.2 能耗分析

装置自2004年开工后总体运行平稳,装置能耗经后期优化操作后达到设计指标,但仍落后于同行业先进水平。本次检修更换低温加氢催化剂后能耗降低较为明显,换剂前后能耗对比情况见图 3,详细数据见表 5、表 6。

表 5

表 5 加氢反应器入口温度和电加热器电量消耗对比

Table 5 Comparison of hydrogenation reactor entrance temperature and power consumption of electric heater

|

表 5 加氢反应器入口温度和电加热器电量消耗对比

Table 5 Comparison of hydrogenation reactor entrance temperature and power consumption of electric heater

|

表 6

表 6 2012年能耗数据 (MJ/t硫磺)

Table 6 Energy consumption data in 2012

|

表 6 2012年能耗数据 (MJ/t硫磺)

Table 6 Energy consumption data in 2012

|

结合表 2、表 5和表 6可以看出,更换低温催化剂后尾气加氢反应器入口温度在220~240 ℃,一般控制在230 ℃左右。加氢反应器入口温度由原来的310 ℃降低至230 ℃,降低了80 ℃。装置能耗由原来的约-4 396.14 MJ/t硫磺下降至-5 562.21 MJ/t硫磺,与常规加氢催化剂相比可降低能耗大约1 256 MJ/t硫磺。

4 效果评价

(1) CT6-11低温加氢催化剂在本次标定过程中,总体性能较好,能够满足硫磺回收装置大负荷运行的需要,加氢、水解率等关键指标均能满足工况要求,烟气中排放的SO2质量浓度远远低于国家环保排放标准。

(2) 为了使有机硫充分水解,常规尾气加氢催化剂一般要求离开催化剂床层的温度在310~330 ℃之间,从而保证有机硫COS、CS2水解率达到90%~95%。但是CT6-11低温加氢催化剂床层温度在245 ℃左右时,就能表现出优秀的低温水解能力。

(3) 从标定结果来看,使用CT6-11低温加氢催化剂可使Claus尾气加氢反应器入口温度降低至230 ℃左右,最低可降至220 ℃,较常规尾气加氢催化剂降低80 ℃,与常规加氢催化剂相比可降低能耗大约30 kg标油/t硫磺,节能降耗效果显著。

| [1] |

王者顺, 向守源, 周志明. 硫磺回收装置操作工[M]. 北京: 中国石化出版社, 2008.

|

| [2] |

陈赓良, 肖学兰, 高立新, 等. 克劳斯法硫磺回收技术[M]. 北京: 石油工业出版社, 2007.

|

| [3] |

|

2013, Vol. 42

2013, Vol. 42  Issue (2): 123-126

Issue (2): 123-126

2013, Vol. 42

2013, Vol. 42  Issue (2): 123-126

Issue (2): 123-126